SICK, einer der weltweit führenden Lösungsanbieter für sensorbasierte Applikationen für industrielle Anwendungen mit Stammsitz in Waldkirch im Breisgau, steht wie viele andere produzierende Unternehmen vor der Herausforderung, steigende Stückzahlen, Fachkräftemangel und Kostensteigerungen unter einen Hut zu bekommen. In der Fertigung bestehe die favorisierte Lösung nicht darin, weitere Montagelinien zu eröffnen, sondern effizienter mit den bestehenden Linien zu arbeiten, sagt Waldemar Merkel vom zentralen Effizienzteam bei SICK. Ob Bottleneck-Kalkulation, Automatisierungslösungen oder konstruktive Änderungen am Produkt – Grundlage seien die Daten aus der MTM-Analyse. „Mit dem Methodenstandard identifizieren wir Potenziale in den Abläufen und leiten konkrete Optimierungsansätze ab – und das schon seit 30 Jahren“, so Merkel.

DER WEG ZUM STANDARD: ZENTRALES EFFIZIENZTEAM INITIIERT VERBESSERUNGSPROJEKTE AN ALLEN STANDORTEN

Bei der SICK AG soll jedes Business-Center einen Experten für Zeitwirtschaft, sprich einen MTM-Praktiker mit „Blauer Karte“ haben. Seit 2020 arbeitet das Effizienzteam mit diesen MTM-Experten gemeinsam an Verbesserungs- und Lean-Projekten an verschiedenen Standorten. In einem aktuellen Effizienz-Projekt zu Wartezeiten im manuellen Montageprozess ist es mit dem Einsatz des Prozessbausteinsystems MTM-UAS gelungen, so viel Potenzial zu ermitteln, dass die Wartezeiten nicht nur reduziert, sondern komplett eliminiert werden konnten.

KONKRETE AUSWIRKUNGEN AUCH AUF HERSTELLKOSTEN

Merkel hat in seinem Berufsleben schon mehrfach erfahren, dass der Methodenstandard MTM den Unterschied macht. Bei einem vorherigen Arbeitgeber sollten ursprünglich drei neue Montagelinien bestellt werden. Merkels Analyse der Montageprozesse mit MTM-UAS hat jedoch nur einen Bedarf von 1,75 Linien ergeben. „Die Bestellung konnte noch rechtzeitig auf zwei Montagelinien angepasst und auch die im Produktionswerk benötigte Montagefläche reduziert werden. Das hat sich positiv auf die Herstellkosten ausgewirkt“, beschreibt er.

„MTM IST MEHR ALS ZEITERMITTLUNG“

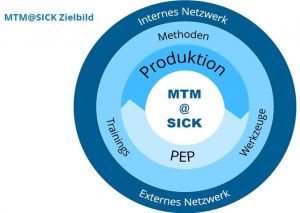

Der Methodenstandard MTM hat bei der SICK AG einen hohen Stellenwert. „Sobald man erwähnt, dass MTM hinter den Zahlen steht, also nicht das Bauchgefühl, sondern Fakten zählen, gibt es auch keine großen Diskussionen“, sagt der Industrial Engineer. Die MTM-Experten seien von der Methode überzeugt – auch wegen der Ergebnisse. „Kollegen berichten von Einsparpotenzialen in PEP-Projekten von bis zu 5 Minuten pro Baugruppe.“ MTM soll aber nicht nur einem kleinen Expertenkreis ein Begriff sein. „Wir wollen die Methode auch außerhalb von Zeitstudien bzw. Vorgabezeiten hinaus im Unternehmen bekanntmachen, denn MTM ist mehr als Zeitermittlung.“ Dazu haben die MTM-Experten gemeinsam mit Merkels Mentor Andreas Wernet eine interne Marketing-Aktion gestartet. Ziel ist es, das MTM@SICK Zielbild über ein gemeinsames Element zu visualisieren und zur Umsetzung zu bringen.

Die Aktion trägt bereits Früchte. So hat sich z. B. eine kleine Gruppe zusammengefunden, die sich für das Thema Intralogistik begeistert und ein Pilotprojekt mit MTM-Logistikdaten gestartet.

ERSTE INTERNE MTM-PRAKTIKER-AUSBILDUNG

Im 30. Jahr der MTM-Anwendung bei der SICK AG sind auch erste interne MTM-Praktiker-Lehrgänge geplant. „Wir wollen gewährleisten, dass die MTM-Methode im Unternehmen richtig angewendet wird, dass die Regeln eingehalten werden. Dazu braucht es eine MTM-Praktiker-Ausbildung nach den Standards der MTM ASSOCIATION e. V. inklusive der notwendigen Anwendungspraxis“, so Merkel, der die Kurse auch durchführen wird. In die Trainings-Roadmap sind die Termine 2023 bereits eingetragen.

„WEG VOM METHODEN-BLUMENSTRAUSS HIN ZU EINEM STANDARD

Digital unterstützt wird die MTM-Anwendung bei der SICK AG durch die Softwarelösungen TiCon Base, MTM-Easy® und ein von Merkel entwickeltes Standard Time Monitoring (STM). Letzteres bietet eine Übersicht, zu welchem Anteil MTM in den einzelnen SICK-Produktionswerken bereits eingesetzt wird. „Da kann man dann fragen: Warum sind wir in diesem oder jenem Bereich nicht so gut unterwegs, wie wir es sein könnten – und was müssen wir tun?“ Das interne Benchmarking über STM helfe sehr gut, an den Themen zu arbeiten. „Wir wollen weg vom Methoden-Blumenstrauß und hin zu einem Standard. Unser Ziel ist es, den Anteil der MTM-Methode kontinuierlich zu steigern“, sagt Merkel. Zunächst in den deutschen Werken und dann an den SICK-Produktionsstandorten in Ungarn, Malaysia/Singapur und den USA.

Sie wollen mehr erfahren zur Einführung und Anwendung von MTM im Unternehmen? Dann lesen Sie HIER weiter oder sprechen Sie uns an:

Ihr Kontakt:

Ralf Jaehnke, Geschäftsfeldleiter Beratung, Deutsche MTM-Gesellschaft mbH, E-Mail: ralf.jaehnke@mtm.org